Werknorm

Kaltbiegen von Rohren und Profilen (Ausgabe 07/2025)

Inhalt

- Zweck

- Anwendungsbereich

- Begriffe

- Bauteilabmessungen

- Biegeradien

5.1 Rohrbogen

5.2 180° Bögen

5.3 Rohrschlangen - Biegewinkel

- Ovalität

- Wanddicken

- Wellenbildung

- Oberflächen und Werkstückkanten

- Werkstoffe

11.1 Aluminium

1. Zweck und Zielsetzung

Es soll sichergestellt werden, dass Profilbiegeteile, die nicht nach amtlichen Normen, Kundenvorschriften oder nach sonstigen Toleranzvorgaben bestellt werden, innerhalb Toleranzgrenzen gefertigt werden und somit eine einheitliche Qualität aufweisen.

2. Anwendungsbereich

Diese Werksnorm definiert den Qualitätsstandard von RS-Metall für alle CNC-Rohrbiegeteile.

Wir stellen damit sicher, dass unsere Angebote und die gefertigten Produkte diesen Vorgaben entsprechen. Sollten Sie spezielle Wünsche oder Abweichungen von dieser Norm haben, müssen diese im Angebot schriftlich zwischen Ihnen (Auftraggeber) und uns (Auftragnehmer) vereinbart und in der Kalkulation berücksichtigt werden.

Rm = mittlerer Biegeradius

SV = gerade Schenkelverlängerung

ZL = gerade Zwischenlänge

L = Rm + SV bzw. Rm + ZL + Rm

3. Begriffe

4. Bauteilabmessungen

Die aufgeführten Toleranzen gelten für die Baumasse „L“. Alle Maßangaben in mm.

| Sollmaß von bis | ≤ 50 | 51 - 100 | 101 - 250 | 251 - 500 | 501 - 1.000 | 1.001 - 3.000 | ≥ 3.001 |

|---|---|---|---|---|---|---|---|

| Toleranz | ± 1,0 | ± 1,5 | ± 2,0 | ± 3,0 | ± 4,0 | ± 6,0 | ± 8,0 |

5. Biegeradien

Die aufgeführten Toleranzen des Biegeradius gelten für das Maß „Rm“ (mittlerer Biegeradius). Die Maßangaben bis Sollmaß Rm=1.000 sind in mm angegeben, darüber in %.

5.1 Rohrbogen

Soll Rm von bis | ≤ 50 | 51 - 100 | 101 - 250 | 251 - 500 | 501 - 1.000 | ≥ 1.001 |

|---|---|---|---|---|---|---|

Winkel ≤ 90° | ± 1,5 mm | ± 2,0 mm | ± 3,0 mm | ± 4,0 mm | ± 5,0 mm | ± 2 % |

Winkel > 91° | ± 2,0 mm | ± 3,0 mm | ± 5,0 mm | ± 5,0 mm | ± 20,0 mm | ± 4 % |

Winkel > 145° | ± 5 mm | ± 6 mm | ± 10 mm | ± 15 mm | ± 25 mm | ± 8 % |

5.2 180° Bögen

Bei 180° Bögen ist ein Rückfedern des Materials um bis zu 50% des Rohr-Durchmessers möglich. Die Rückfederung ist abhängig vom Werkstoff und Profil-Querschnitt. Der mittlere Biegeradius Rm kann um bis zu 50% der Rohrdurchmessers größer ausfallen.

Beispiel:

Bei einem Rundrohr Ø40x2,0 1.4301 gebogen um 180° mit Rm=135mm beträgt die Auswirkung der Rückfederung auf den Abstand der parallelen Schenkel bis zu ca. +10mm.

5.3 Rohrschlangen

| Sollmaß von bis | ≤ 30 | 31 - 315 | 316 - 1.000 | 1.001 -2.000 | 2.001 - 4.000 | 4.001 - 8.000 | ≥ 8.001 |

|---|---|---|---|---|---|---|---|

| Toleranz | ± 1,0 | ± 2,0 | ± 3,0 | ± 4,0 | ± 6,0 | ± 8,0 | ± 10,0 |

6. Biegewinkel

Die Winkeltoleranz für Profilbiegeteile beträgt je nach Genauigkeitsgrad wie folgt:

Genauigkeitsgrad f : ± 0,5°

Genauigkeitsgraf m: ± 1,0°

Genauigkeitsgrad g: ± 2,0

Ohne gesonderte Vereinbarung gilt Genauigkeitsgrad m (±1,0°)

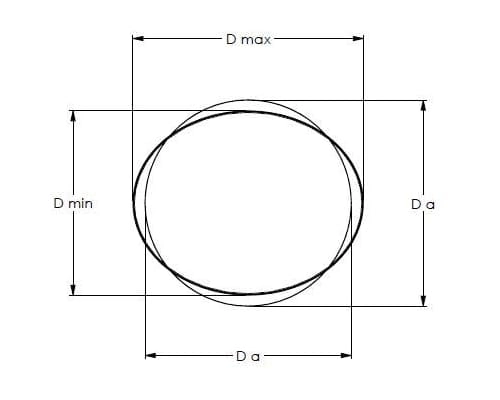

7. Ovalität

Wenn keine gesonderten Vereinbarungen getroffen wurden, gelten folgende Rundheitstoleranzen Im Biegebereich (Bogenkörper, außen):

|

8. Wanddicken

Abhängig vom Fertigungsverfahren, dem Profilwerkstoff sowie dem Verhältnis von Rohrdurchmesser/Einsatzrohrwanddicke zum Biegeradius tritt beim Biegen der Rohre eine mehr oder weniger starke Verschwächung der Rohrbogenaußenwand (Biegezugzone) ein:

Bei kaltverformten Rohrbiegeteilen mit Rm ˃ 2 x D errechnet sich die mindest-erzielbare Restwanddicke (smin) an der Bogenaußenseite (Biegezugzone) wie folgt:

w = zulässige Wanddickenverschwächung des (geraden) Einsatzrohres nach Norm

s = Nenn-Wanddicke

smin = mindest-erzielbare Restwanddicke in der Biegezugzone

Die so ermittelten Werte sind unverbindlich und dienen nur der Orientierung. Bei der Anwendung spezieller Biegeverfahren (insbesondere zur Herstellung dünnwandiger Bogen) können wesentlich größere Wanddickenverschwächungen (bis zu ~ 40 % der Einsatzrohrwanddicke) auftreten.

Wanddickentoleranzen sind in jedem Fall auftragsbezogen gesondert zu vereinbaren!

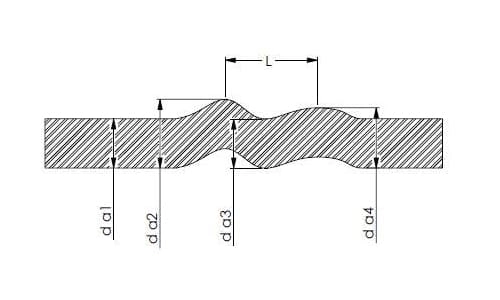

9. Wellenbildung

Wellenbildung in der Biegedruckzone (Bogeninnenseite) lässt sich aufgrund eines ungünstigen Radius-/ Wanddickenverhältnisses, Werkstoffeigenschaften oder anderen Gründen nicht immer vermeiden. In Anlehnung an EN 10253 ist Wellenbildung innerhalb folgender Grenzen zulässig:

|

10. Oberflächen und Werkstückkanten

Verfahrensbedingte leichte Bearbeitungsspuren wie Ziehriefen in Längs- und Querrichtung, sowie mehr oder weniger tiefe, sichtbare Rillen und Abdrücke durch Biege- und Spannwerkzeuge sind zulässig und werden, wenn nicht gesondert vereinbart, nicht nachgearbeitet.

Leichter Flugrost, der bereits den Einsatzprofilen anhaftet, oder durch Lagerung entsteht bzw. leichte Verzunderung bei Warmverformung, werden, wenn nicht gesondert vereinbart, nicht entfernt.

Edelstahlprofile werden u. U. mit C-Stahl-Werkzeugen gebogen. Leichte Beschädigungen der Oberfläche, verbunden mit ferritischen Einschlüssen im Material können nicht ausgeschlossen werden. Die Rohrbiegeteile werden von uns, wenn nicht anders vereinbart, nicht nachgebeizt.

Bei Dornbiegearbeiten werden zur Schmierung Schmiermittel auf Pflanzenöl-, Mineralöl- oder Seifenbasis verwendet. Die Profilbiegeteile werden vorgereinigt, sind aber nicht frei von Fett und Schmiermitteln. Es können sich auch Sägerückstande (Späne) oder Laserrückstände im Rohrinneren befinden. Auf Wunsch kann das Bauteil gereinigt angeboten werden. Die gefertigten Produkte können Markierungen, gedruckte Texte bzw. Stempelungen vom Herstellerwerk aufweisen.

11. Werkstoffe

11.1 Aluminium Profile

Das Biegen von Aluminium-Profile ist meist nur möglich, wenn das Material vor dem Biegeprozess wärmebehandelt wird. Hierbei kommt es zu Veränderung der mechanischen Eigenschaften vom verwendeten Material.Bei Biegeteilen aus Aluminium muss mit einer Reduzierung der Zugfestigkeit und der Härte des Biegeteils gerechnet werden.

Sie haben Fragen zu Ihrem Projekt? Wir beraten Sie gerne. Nehmen Sie jetzt Kontakt zu uns auf!

Über unser Kontaktformular, per Mail oder unter der Rufnummer +49 9264 99 58 75 -99

RS-Metall bietet noch viel mehr als CNC-Rohrbiegen

Rohrlaser

RS-Metall verfügt über fünf leistungsstarke Rohrlaseranlagen der Marke Trumpf, mit denen wir Ihre Rohre passgenau für Sie zuschneiden.

Dank unserer Expertise führen wir einfache Detailbearbeitungen ebenso kompetent aus wie das Laserschneiden an komplexen, größeren Baugruppen.

3D-Laserschneiden

Wir beschneiden mit unserer hochperformanten TRULasercell 8030 Rohrbiegeteile, Stanzteile und Tieziehteile individuell nach Kundenvorgabe.

Flowdrill-Gewinde

RS-Metall ist Spezialist für das automatisierte Herstellen von spanlosen Gewinde-Durchzügen im Flowdrill-Verfahren an Rohren und Profilen (auch Fließbohrern genannt).

Rohrendenbearbeitung

Mit unserer professionellen Rohrendenbearbeitung und Umformung gelingen das Aufweiten, Einziehen, Bördeln, Stauchen, Trennen und Gewinde-Rollen.

Moderne CNC-gesteuerte Maschinen mit elektrischen Antrieben garantieren eine effiziente und hochdynamische Fertigung.

Ihr zertifizierter Lohnfertiger für die Rohr- und Blechbearbeitung

Verlassen Sie sich auf höchste Qualität vom Fachbetrieb

RS-Metall ist Ihr Fachbetrieb für die Bearbeitung von Bauteilen aus Blech und Rohr. Als Lohnfertiger für alle Branchen sind wir mit mehreren TÜV-Zertifikaten ausgezeichnet, die unsere qualitativ saubere und zufriedenstellende Arbeit belegen. Unsere Zertifikate:

- ISO 9001 für die Qualitätssicherung in Industrieunternehmen

- ISO 3834-2 allgemeines Schweißzertifikat für die Qualitätssicherung in Schweißfachbetrieben

- EN 1090 EXC2 Schweißzertifikat für Bauprodukte

- EN 15085 CL2 Schweißzertifikat für Schienenfahrzeuge

- DIN 2303 BK1 Q2 Qualifikation zur Herstellung wehrtechnischer Produkte

- EN 764-5 Umstempelungberechtigung nach AD 2000 Merkblatt HP0

Ihre Vorteile bei RS-Metall

Wir bieten Ihnen einen schnellen Rundum-Service zu Top-Preisen

Express Service

Kurzfristige Aufträge stellen für RS-Metall keinerlei Schwierigkeit dar. Nutzen Sie einfach unseren Express-Service, um Ihre Rohrendenbearbeitung in Auftrag zu geben.

Kostenoptimierte Fertigung

Die Rohrendenbearbeitung bietet sich besonders bei größeren Serienfertigungen an, aber auch Einzel- und Sonderfertigungen sind problemlos machbar. RS-Metall sorgt in jedem Fall für optimale Kosteneffizienz.

Komplette Baugruppenfertigung Inhouse

RS-Metall ist Ihr erfahrener Spezialist für die Blechbearbeitung. Unsere Leistungen gehen dabei weit über die Rohrendenbearbeitung hinaus. Bei uns finden Sie umfassende ergänzende Leistungen in allen Bereichen der Metallverarbeitung.

Weitere Leistungen Ihres Experten für Metallverarbeitung

RS-Metall kümmert sich um die Durchführung ganz unterschiedlicher Projekte in der Rohr- und Blechbearbeitung. Wir bieten dabei unseren Service für sämtliche Branchen an. Entdecken Sie neben der Rohrendenbearbeitung das komplette Spektrum der Metallverarbeitung bei RS-Metall!

Mit unseren modernen Laseranlagen schneiden wir Bleche für alle Bereiche der Blechbearbeitung schnell, präzise und termintreu.

Wenn besonders hohe Produktivität das Ziel ist, geht nichts über das Roboterschweißen. Unsere vollautomatischen Anlagen übernehmen sämtliche Arbeitsprozesse.

Kaltumformen von Blechecken erspart das Schweißen und Verschleifen – ein entscheidender Kostenvorteil!

Die optimale Veredelung Ihrer Oberflächen sollten Sie Experten überlassen. RS-Metall übernimmt sämtliche Fertigungsprozesse für Sie – ob Verchromen, Beizen, Verzinken, Elektropolieren, KTL oder Pulverbeschichten.

Um unsere umfassenden Dienste in der Metallverarbeitung zu beauftragen, kontaktieren Sie uns am einfachsten per Mail.

Gerne können Sie uns unter +49 9264 99 58 75 -99 erreichen oder über das untenstehende Formular Kontakt zu uns aufnehmen!

Ihr Kontakt zu RS-Metall

Rudi Schindhelm Metall GmbH & Co.KG

Dipl.-Ing.(TU) Christian Fischer

Schafgasse 3c

D-96328 Kueps-Schmoelz

+49 9264 99 58 75 -99

+49 9264 99 58 75 -75

info@rs-metall.de

Dipl.-Ing.(TU) Christian Fischer

Schafgasse 3c

D-96328 Kueps-Schmoelz

+49 9264 99 58 75 -99

+49 9264 99 58 75 -75

info@rs-metall.de

rsmetall

rsmetall

wobei L ≥ 15 x hm

wobei L ≥ 15 x hm